In quasi settant’anni di storia, che ripercorreremo in uno speciale del prossimo numero, la Mario Levi di Torino ha saputo imporsi come azienda leader nel settore degli interni per auto. «Siamo gli unici in Italia, e tra le poche grandi aziende in Europa, – ci racconta il CEO Guido Levi Gattinara, figlio del fondatore di cui il gruppo, quale brand d’eccellenza del Made in Italy, conserva il nome – che partono dalla pelle grezza per arrivare alla fodera cucita nel settore Automotive, al quale siamo storicamente legati, e che ci vede orgogliosamente rilanciati nonostante le difficoltà degli ultimi anni».

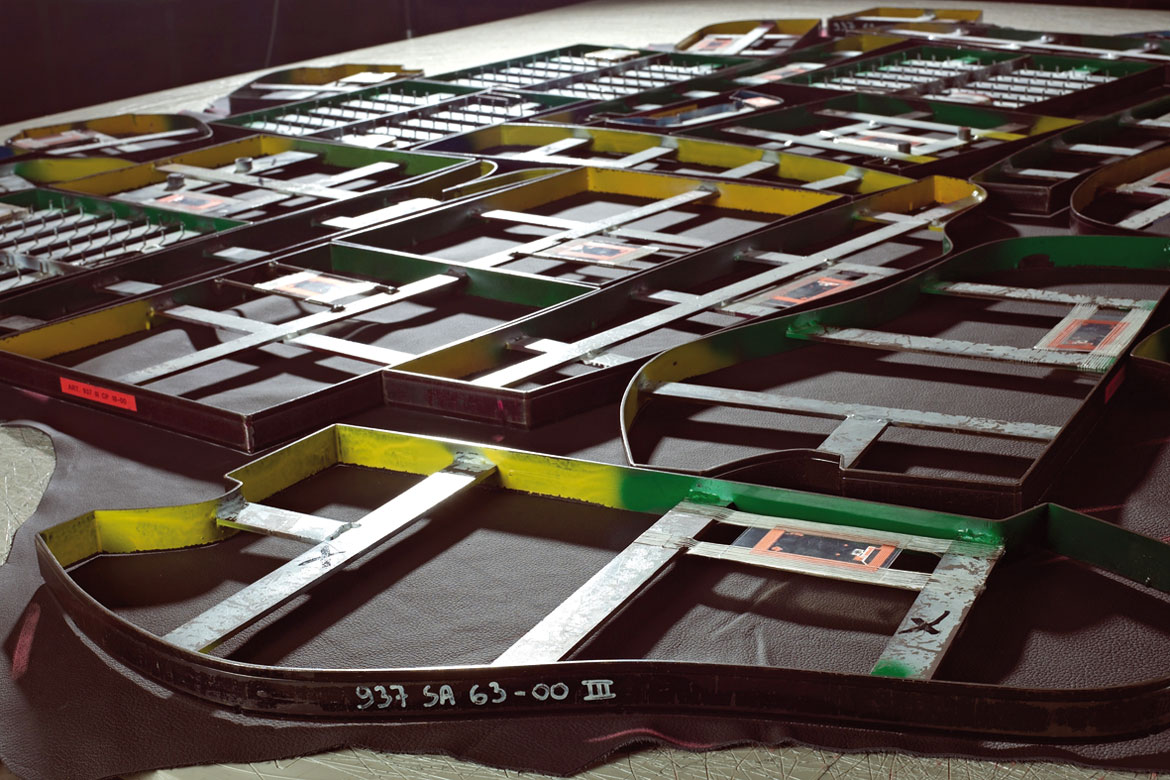

Colpisce da subito, infatti, guardando all’organizzazione stessa dei vari comparti che vanno dalla chimica (la concia) alla manifattura, la differenza tra la Mario Levi e una conceria tradizionale: «Siamo partiti dalla lavorazione della pelle – spiega Lele Ogliaro, Direttore Industriale del gruppo, riassumendo gli step di oltre vent’anni -, quindi abbiamo esteso nel tempo i processi produttivi al taglio prima e alla confezione poi, iniziando quindici anni fa con la Lancia Thesis. Questo ciclo produttivo integrato copre ora il 75 per cento del fatturato del gruppo, che impiega seicento persone in sei sedi, ed è stato arricchito con la realizzazione di altri prodotti complementari, come volanti, plance e pannelli porta. Un’evoluzione che ci ha permesso l’implementazione e lo sviluppo di una rete commerciale di ampio respiro. Sull’onda di questa vocazione innovativa/produttiva, abbiamo nel recente passato consolidato la nostra presenza anche nel comparto ferroviario e in quello dell’aviazione civile, partendo sempre da pelli ad alto contenuto di derivazione Automotive, da annoverarsi tra i risultati di successo degli ultimi anni. Cerchiamo da sempre di presentarci ai migliori gruppi – continua il CEO – selezionando le aziende con le quali si possa stabilire un rapporto di partenariato; industrializziamo le idee, talvolta estreme, degli stilisti, ma nello stesso tempo ricaviamo da questa continua esperienza dei know how, che poi facciamo nostri, e che ci rendono competitivi nell’offerta delle lavorazioni».

Il percorso di crescita dell’impresa ha compreso la fase di ampliamento commerciale, sia rispetto ai mercati sia ai clienti, con l’apertura di stabilimenti di produzione situati in Italia ed Europa (Romania), in zone localmente strategiche per le competenze tecniche e operative legate alla manifattura, oltre all’estensione più recente all’Oriente con l’apertura di uno stabilimento in Cina. «Sono delle operazioni necessarie – puntualizza il Direttore Commerciale Fedya Sezzi – per fare in modo di poter fornire prodotti sui quattro continenti, come di fatto stiamo facendo, e soprattutto per seguire i nostri clienti nel mondo, assistendoli dove serve produrre, e diventando così global supplier. Inoltre – prosegue –, ai fini di ottimizzare il processo produttivo, abbiamo messo a punto un sistema integrato, per cui il nostro cliente non è costretto a interfacciarsi con fornitori diversi per ogni fase, dal momento che le competenze dell’azienda coprono tutta la filiera».

Quest’ultimo è certo un aspetto di notevole importanza, e rende competitivo il gruppo, che, tra l’altro, a corollario del ruolo di service provider e partner per lo sviluppo del prodotto, è in grado di offrire anche una consulenza di ricerca applicata al campo delle caratterizzazioni e delle lavorazioni della pelle, rivolta ai diversi centri stile: «Ci sentiamo in qualche modo coinvolti nella fase di sviluppo dei progetti di interni, una sorta di interfaccia con i centri stile e i designer – ci dice Maja Petrovic, Responsabile Commerciale, con specializzazione dedicata allo studio e monitoraggio dei trend nello strategico settore del C&M (color & material), attraverso la frequentazione delle manifestazioni di riferimento in Europa e nel mondo -; è infatti nostro imprescindibile obiettivo presentarci ai design center con delle proposte che poi gli stilisti possano valutare e usare». E l’integrazione del color and trim sul prodotto pelle racconta bene la passione per la materia prima, continuamente aggiornata in termini di design attraverso molteplici lavorazioni e processi: per esempio, uso del laser, delle cuciture ornamentali, della stampa e della serigrafia. Tali processi sono particolarmente evidenti in alcuni allestimenti speciali, come la recente fuoriserie Stola Moncenisio, ma riguardano anche le showcar da salone dei costruttori e la produzione di serie. Tra queste vanno citati in particolare gli interni della Ford Kuga Individual – dove vengono abbinate tra di loro pelli lisce e stampate con forti caratterizzazioni -, quelli dell’Alfa Romeo Giulietta, della Maserati Ghibli e della Jeep Renegade: auto equipaggiate con quei dettagli in più che, in un contesto competitivo, fanno la differenza, e che, nella loro versatilità, concedono spesso all’altrui creatività scarse possibilità di proporre qualcosa di diverso e migliore.

L’articolo continua su Auto&Design n. 214